راکتور گلاسلایند نوع CE | طراحی، ساخت و مشخصات فنی کامل

راکتور گلاسلایند نوع CE یکی از پرکاربردترین تجهیزات در صنایع شیمیایی، دارویی، پتروشیمی و تولید مواد پیشرفته است. این راکتور با پوشش گلاس صنعتی مقاوم و بدنه فولادی طبق استانداردهای بینالمللی طراحی میشود و برای انجام واکنشهای خورنده، اختلاط سیالات، پلیمرسازی، سنتز مواد و عملیات گرمایی بهکار میرود.

لایناتک این نوع راکتور را با استاندارد DIN تولید و مطابق نیاز مشتری سفارشیسازی میکند.

ویژگیهای اصلی راکتور گلاسلایند CE

مقاومت بسیار بالا در برابر خوردگی

سطح داخلی کاملاً غیرواکنشپذیر و مناسب محیطهای اسیدی

انتقال حرارت مؤثر با ژاکت یا هالفپایپ کویل

همزن قوی و پایدار برای اختلاط یکنواخت

مناسب برای فرآیندهای Batch و Continuous

استانداردهای طراحی و ساخت (Design Standards)

راکتور نوع CE مطابق با استانداردهای زیر تولید میشود:

DIN 28136: طراحی راکتورهای CE

DIN EN ISO 28721: الزامات تجهیزات گلاسلایند

DIN 28130، 28137، 28157، 28146: همزن، بافل، فلنج و مونتاژ

DIN 28145 و 28151: ساپورت و اتصالات ژاکت

ASME Section VIII Div.1: طراحی مخازن تحت فشار

آزمون ولتاژ بالا و کنترل کیفیت مطابق DIN EN 15191-1

این مجموعه استانداردها تضمین میکند راکتور در شرایط خورنده، دمای بالا و فشار کاری پایدار باشد.

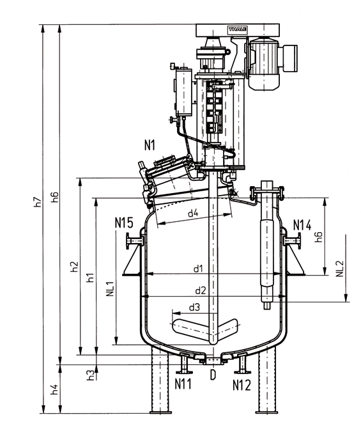

مشخصات فنی (Technical Specifications)

شرایط کارکرد

فشار قابل تحمل مخزن: ۱- تا ۶ بار

فشار ژاکت: ۱- تا ۶ بار

دمای طراحی: 25- تا 200+ درجه سانتیگراد

حداقل دمای فلز: 28.8- درجه سانتیگراد

مواد سازنده

بدنه: فولاد آهنی

پوشش گلاس: RAS GLASS® / WWG 9100

پیچها: 24CrMo5 با عملیات سطحی

گسکتها: PTFE Enveloped مطابق DIN 28148

این ترکیب مواد باعث مقاومت شیمیایی بسیار بالا، طول عمر زیاد و کاهش هزینههای تعمیر میشود.

ساختار بدنه و ژاکت (Jacket & Construction)

ژاکت استاندارد (Full Jacket)

هالفپایپ کویل (Half Coil) برای انتقال حرارت بهینه

ساپورتهای قابل انتخاب: پایه، رینگ نگهدارنده یا براکت جانبی

طراحی یکپارچه جهت جلوگیری از تنش و نشتی

سیستم همزن و اختلاط (Agitation System)

وجود یک سیستم همزن حرفهای قلب عملکرد راکتور گلاسلایند CE است.

اجزای همزن

همزن Impeller طبق DIN 28157

سیل مکانیکی دوبل با ترموسیفون

فلنج همزن طبق DIN 28137

بافلهای P یا S برای بهبود اختلاط

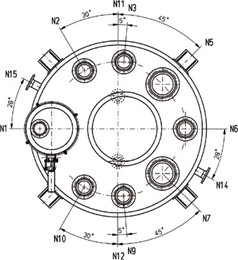

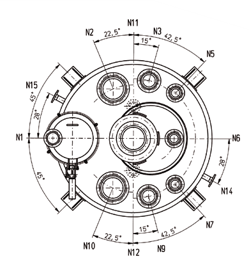

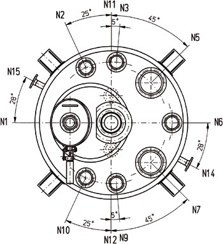

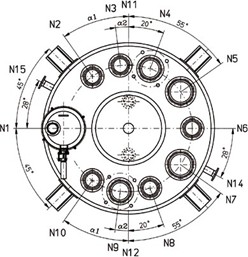

ابزار دقیق و اتصالات (Instrumentation & Nozzles)

قابل تجهیز با:

سنسور دما PT100

سنسور سطح، pH و هدایت الکتریکی

پراب پایش سلامت گلاس

نازل نمونهبرداری

سیستمهای FillLook و GlassLook برای شارژ و بازرسی سریع

این امکانات دقت کنترل فرآیند را افزایش میدهد و برای صنایع حساس مانند دارویی و نیمههادی ضروری است.

بازرسی، آزمونها و کنترل کیفیت

تمامی راکتورهای CE قبل از تحویل تحت تستهای زیر قرار میگیرند:

هیدروتست طبق AD یا ASME

تست ولتاژ بالا 12–20 kV مطابق DIN EN 15191-1

Holiday Test تشخیص عیب در گلاسلاین

کنترل ضخامت، ابعاد و یکپارچگی پوشش

آزمون نشتی اتصالات و سیلها

تمام مراحل بازرسی در واحد کنترل کیفیت لایناتک مستند شده و قابل ارائه به مشتری است.

متعلقات استاندارد

منوی با سایتگلاس

رینگ محافظ گلاسلایند

فلنجهای تقویتی

کلَمپها و گسکتهای صنعتی

اتصالات ژاکت طبق DIN

گزینههای سفارشی (Customized Options)

لایناتک امکان سفارشیسازی کامل را ارائه میدهد:

طراحی GMP ویژه صنایع دارویی

همزنهای ویژه ویسکوزیته بالا

سیستم Quick-Change Seal

ژاکت فشاربالا یا ظرفیت حرارتی بیشتر

درایو ضدانفجار (ATEX)

نصب CIP/SIP

کاربردها (Applications)

راکتور گلاسلایند CE برای صنایع زیر کاملاً مناسب است:

• صنایع شیمیایی

• داروسازی و API

• تولید رنگ و رزین

• مواد شیمیایی باتری لیتیوم

• کاتالیستها و مواد پیشرفته

• آفتکش و سموم

• فرآیندهای اسیدی و خورندهاین گستره وسیع کاربرد، راکتور CE را به یک انتخاب اقتصادی و مطمئن برای خطوط تولید تبدیل میکند.

| Nominal capacity (L) | Vessel | Jacket | Exchange surface (m²) | d1 | d2 | d3 | d4 | h1 | h2 | h3 | h4 | h5 | h6 approx. | h7 approx. | Total weight (kg) |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1600 | 2035 | 310 | 6.5 | 1400 | 1500 | 840 | 770 | 1611 | 1800 | 74 | 500 | 633 | 3460 (3770) | 3960 (4270) | 3100 |

| 2500 | 3105 | 390 | 8.6 | 1600 | 1700 | 960 | 770 | 1859 | 2060 | 72 | 500 | 708 | 3835 (4145) | 4335 (4645) | 4000 |

| 4000 | 4910 | 525 | 12 | 1800 | 1900 | 1100 | 770 | 2297 | 2500 | 70 | 500 | 783 | 4510 (4875) | 5010 (5345) | 5600 |

| 6300 | 7570 | 705 | 16.6 | 2000 | 2100 | 1100 | 770 | 2840 | 3050 | 86 | 500 | 895 | 5175 (5510) | 5675 (6010) | 7900 |

| 8000 | 9320 | 750 | 18 | 2200 | 2300 | 1100 | 770 | 3000 | 3200 | 86 | 500 | 1110 | 5325 (5660) | 5825 (6160) | 8700 |

| 10000 | 11715 | 875 | 20.7 | 2400 | 2500 | 1300 | 965 | 3180 | 3400 | 84 | 500 | 1175 | 5925 (6205) | 6425 (6705) | 10550 |

| 12500 | 14300 | 1050 | 25.2 | 2400 | 2500 | 1300 | 965 | 3780 | 4000 | 84 | 500 | 1200 | 6565 (6845) | 7065 (7345) | 12800 |

| 16000 | 18160 | 1145 | 29.5 | 2600 | 2700 | 1350 | 965 | 4080 | 4300 | 82 | 500 | 1285 | 6935 (7215) | 7435 (7715) | 16700 |

| 16000 | 18200 | 1170 | 30.1 | 2800 | 2900 | 1500 | 1160 | 3705 | 3950 | 82 | 500 | 1350 | 6585 (6865) | 7085 (7365) | 16900 |

| 20000 | 22680 | 1345 | 34 | 2800 | 2900 | 1500 | 1160 | 4385 | 4630 | 82 | 500 | 1400 | 7325 (7606) | 7825 (8105) | 17900 |

| 25000 | 28280 | 1520 | 39.7 | 2800 | 2900 | 1500 | 1160 | 5235 | 5480 | 82 | 500 | – | 8225 (8505) | 8725 (9005) | 21100 |

| 25000 | 28310 | 1550 | 40.5 | 3000 | 3100 | 1600 | 1160 | 4755 | 5000 | 80 | 500 | – | 7740 (8020) | 8240 (8520) | 21350 |

| 32000 | 36600 | 2695 | 45.4 | 3200 | 3350 | 1600 | 1350 | 5280 | 5550 | 80 | 500 | – | 8655 (8940) | 9155 (9440) | 28400 |

| 32000 | 36670 | 2750 | 46.2 | 3400 | 3550 | 1700 | 1350 | 4875 | 5150 | 80 | 500 | – | 8255 (8540) | 8755 (9040) | 29800 |

| 40000 | 44650 | 3285 | 55.2 | 3400 | 3550 | 1700 | 1350 | 5795 | 6070 | 80 | 500 | – | 9250 (9535) | 9750 (10035) | 33000 |

| 40000 | 44700 | 3320 | 55.6 | 3600 | 3750 | 1800 | 1350 | 5365 | 5640 | 80 | 500 | – | 8820 (9105) | 9320 (9605) | 33590 |

| Nominal capacity (L) |

Nozzles (DN) | α | Drive | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| N1 | N2 / N10 | N3 / N9 | N4 / N8 | N5 / N7 | N6 | N11 / N14 | N12 / N15 | D | NL1 | NL2 | α1 | α2 | α3 | total headroom type | Mt max. (Nm) | Pn (kW) | |

| 1600 | 350/450 | – | 100 | – | 200 | 100 | 50 | 50 | 100 | 2285 | 1200 | – | – | – | 300 K (S) | 1100 | – |

| 2500 | 350/450 | 100 | 100 | – | 200 | 100 | 50 | 50 | 100 | 2540 | 1420 | – | – | – | 300 K (S) | 1100 | – |

| 4000 | 500 | 250 | 150 | – | 100 | 100 | 50 | 50 | 100 | 2980 | 1800 | – | – | – | 400 K (S) | 2100 | – |

| 6300 | 500 | 150 | 150 | – | 250 | 150 | 80 | 50 | 100 | 3595 | 2320 | – | – | – | 500 K (S) | 2100 | – |

| 8000 | 500 | 150 | 150 | 150 | 300 | 150 | 80 | 80 | 150 | 3745 | 2500 | 40° | 12,5° | 28° | 500 K (S) | 2100 | – |

| 10000 | 500 | 200 | 200/250 | 250/200 | 300 | 200 | 80 | 80 | 150 | 4040 | 2500 | 35° | 7,5° | 28° | 700 K (S) | 6000 | – |

| 12500 | 500 | 200 | 200/250 | 250/200 | 300 | 200 | 80 | 80 | 150 | 4640 | 3100 | 35° | 7,5° | 28° | 700 K (S) | 6000 | – |

| 16000 | 500 | 200 | 200/250 | 250/200 | 300 | 200 | 80 | 80 | 150 | 4940 | 3400 | 35° | 7,5° | 62° | 700 K (S) | 6000 | – |

| 16000 | 500 | 200 | 200/300 | 300/200 | 400 | 200 | 80 | 80 | 150 | 4585 | 3100 | 40° | 12,5° | 62° | 700 K (S) | 6000 | – |

| 20000 | 500 | 200 | 200/300 | 300/200 | 400 | 200 | 80 | 80 | 150 | 5265 | 3700 | 40° | 12,5° | 62° | 700 K (S) | 6000 | – |

| 25000 | 500 | 200 | 200/300 | 300/200 | 400 | 200 | 80 | 80 | 150 | 6115 | 4550 | 40° | 12,5° | 62° | 700 K (S) | 6000 | – |

| 25000 | 600 | 200 | 200/300 | 300/200 | 400 | 200 | 80 | 80 | 150 | 5635 | 4000 | 40° | 12,5° | 62° | 700 K (S) | 6000 | – |

| 32000 | 600 | 200 | 200/400 | 400/200 | 400 | 200 | 100 | 100 | 150 | 6255 | 4500 | 40° | 12,5° | 62° | 900 K (S) | 9100 | – |

| 32000 | 600 | 200 | 200/400 | 400/200 | 400 | 200 | 100 | 100 | 150 | 5850 | 4000 | 40° | 12,5° | 62° | 900 K (S) | 9100 | – |

| 40000 | 600 | 200 | 200/400 | 400/200 | 400 | 200 | 100 | 100 | 150 | 6770 | 4900 | 40° | 12,5° | 62° | 900 K (S) | 9100 | – |

| 40000 | 600 | 200 | 200/400 | 400/200 | 400 | 200 | 100 | 100 | 150 | 6340 | 4500 | 40° | 12,5° | 62° | 900 K (S) | 9100 | – |