ماهیت پوشش گلاسلایند

پوشش گلاسلایند، یا لعاب صنعتی، یکی از پیشرفتهترین فناوریهای حفاظتی در صنعت تجهیزات فرایندی است؛ فناوریای که با ترکیب دو ماده کاملاً متفاوت—استحکام مکانیکی فولاد و پایداری شیمیایی شیشه—یک بستر کامپوزیتی منحصربهفرد ایجاد میکند. این پوشش حاصل ذوب کنترلشده مواد معدنی شامل سیلیس، بوراکس، فلدسپار، اکسیدهای آلومینیوم، تیتانیوم، کبالت، نیکل و کمکذوبها در دماهای بسیار بالا است؛ دماهایی در حدود ۱٬۲۰۰ تا ۱٬۴۰۰ درجه سانتیگراد که ترکیب شیمیایی اولیه را به شیشه صنعتی همگن تبدیل میکند. این شیشه پس از سرد شدن آسیاب و در چند مرحله روی سطح فولاد اعمال و سپس در کوره در دمای مناسب پخته میشود تا یک لایه شیشهای کاملاً پیوسته و بدون تخلخل روی فولاد تشکیل شود.

نتیجه این فرآیند، مادهای است که درون آن هیچگونه نفوذپذیری، واکنشپذیری یا قابلیت جذب آلودگی وجود ندارد؛ درحالیکه فولاد زیرین تمام بارهای مکانیکی، فشارهای داخلی، تنشهای سیستم همزن و شوکهای عملیاتی را تحمل میکند. این ساختار دوفازی—شیشه روی فولاد—دقیقا همان دلیل تمایز گلاسلایند نسبت به استیل، آلیاژهای خاص یا پلیمرهای مهندسی است.

ترکیب و ساختار شیمیایی گلاس صنعتی

شیشه صنعتی مورد استفاده در تجهیزات فرآیندی با شیشه معمولی تفاوت بنیادین دارد. اجزای اصلی آن—بهویژه سیلیس، اکسید آلومینیوم و اکسید بور—یک شبکه سهبعدی بسیار پایدار ایجاد میکنند. اکسیدهای کبالت و نیکل به عنوان اصلاحکننده، چسبندگی شیشه به فولاد را افزایش میدهند و عناصر دیگری مانند تیتانیوم یا فلزات قلیایی خاکی، رفتار ترمومکانیکی لعاب را کنترل میکنند. به همین دلیل، هر تولیدکننده معتبر (De Dietrich، Pfaudler، GMM و …) یک فرمولاسیون اختصاصی دارد؛ برای مثال، لعاب DD3009 که یکی از شناختهشدهترین ترکیبهای جهان است، ثبات بسیار بالایی در برابر شوک حرارتی و اسیدهای معدنی دارد.

ضخامت نهایی این پوشش طبق استاندارد DIN EN ISO 28721 بین ۱ تا ۲ میلیمتر است. یک لایه زیرین (Ground Coat) وظیفه چسبندگی را بر عهده دارد و لایههای رویی (Cover Coat) مقاومت شیمیایی و صافی سطح مورد نیاز را تأمین میکنند.

تنوع رنگ و فرمولهای گلاس

رنگ گلاسلایند صرفاً جنبه زیبایی ندارد؛ بلکه بیانگر تغییرات ظریف در ترکیب شیمیایی است.

گلاس آبی—شناختهشدهترین رنگ—نتیجه حضور اکسید کبالت است و بیشترین سهم را در بازار جهانی دارد.

گلاس سفید معمولاً برای فرایندهایی استفاده میشود که بازرسی چشمی آلودگی یا ذرات جامد اهمیت بالایی دارد.

فرمولهای آبی روشن، ترکیبی بین این دو هستند و برای تولیدات دارویی و غذایی متداولاند.

در کنار اینها، نسل جدیدی از لعابها با قابلیت هدایت الکتریکی (Conductive Glass) توسعه یافتهاند که خطر تجمع بار الکتریکی و جرقه در داخل راکتور را حذف میکنند—موضوعی که در فرایندهای پودرهای آلی، رزینها، حلالهای غیرهادی و محیطهای قابلانفجار حیاتی است.

چرا شیشه؟

استفاده از شیشه در تجهیزات فرایندی انتخابی تاریخی و مهندسی بوده است. برخلاف تصور عمومی، شیشه صنعتی بسیار مقاوم بوده و در برابر اکثر اسیدها—ازجمله سولفوریک، نیتریک و هیدروکلریک—استحکام فوقالعادهای دارد. رفتار شیشه، کاملاً غیرفعال است و هیچ گونه یون فلزی وارد محصول نمیکند؛ مسئلهای که در تولید مواد دارویی (API)، مشتقات کلر-آلکالی، مواد آلی ظریف و محصولات با حساسیت رنگ و خلوص اهمیت حیاتی دارد.

در شرایطی که آلیاژهایی مانند تیتانیوم، هاستلوی یا اینکونل با هزینه بسیار بالا استفاده میشوند، باز هم در برابر برخی محیطها دچار خوردگی شده یا احتمال آلودگی فلزی به محصول وجود دارد؛ درحالیکه شیشه کاملاً این مشکل را حل میکند.

ساختار کامپوزیتی: دلیل اصلی موفقیت گلاسلایند

اگر شیشه بهتنهایی استفاده میشد، شکننده بود و امکان تحمل فشار و ضربه وجود نداشت.

اگر فولاد بدون پوشش استفاده شود، در محیطهای شیمیایی به سرعت تخریب میشود.

ترکیب این دو ماده، یک راهحل بیرقیب ایجاد کرده است:

فولاد → مقاومت مکانیکی و تحمل فشار بالا

شیشه → پایداری شیمیایی و سطح کاملاً غیرواکنشپذیر

این فناوری چنان حیاتی است که بسیاری از واحدهای شیمیایی در دنیا—ازجمله کارخانجات داروسازی و کلرالکالی—بدون آن عملاً امکان کارکرد ایمن و مداوم ندارند.

رفتار گلاسلایند در محیطهای شیمیایی و خوردگی

پایداری شیمیایی شیشه مهمترین دلیلی است که آن را به انتخاب اول صنایع شیمیایی، دارویی و کلرالکالی تبدیل کرده است. برخلاف فلزات و آلیاژهای صنعتی که در تماس با محیطهای خورنده دچار اکسیداسیون، حفرهدارشدگی یا تَردی تنشی میشوند، گلاسلایند ساختاری کاملاً غیرواکنشپذیر و غیرقابل نفوذ دارد. این ویژگی باعث میشود که حتی در تماس طولانیمدت با اسیدهای قوی، حلالها و ترکیبات آلی فعال، هیچگونه محصول جانبی، کاتالیزور ناخواسته یا آلودگی فلزی وارد فرآیند نشود.

خوردگی در اسیدها: نقطه قوت اصلی گلاسلاینینگ

گلاس در برابر اغلب اسیدها مقاومت فوقالعادهای دارد.

برای مثال:

اسید سولفوریک (H₂SO₄) تا دماهای ۱۸۰–۲۰۰°C

اسید نیتریک (HNO₃) حتی در غلظتهای بالا

اسید کلریدریک (HCl) تا محدودههای عملکرد صنعتی معمول

اسیدهای آلی مانند استیک و فرمیک

در محیطهایی با غلظتهای بالا و دماهای شدید، منحنیهای «ایزوخوردگی» (Isocorrosion Curves) نشان میدهند که نرخ خورندگی شیشه کمتر از ۰٫۱ میلیمتر در سال است؛ مقداری که برای اغلب فرایندها عملاً غیرقابلملاحظه محسوب میشود.

تنها استثناهای مهم، اسید هیدروفلوئوریک (HF) و اسید فسفریک بسیار غلیظ هستند که قادرند شبکه سیلیسی شیشه را حل کنند و به همین دلیل در این محیطها گلاسلایند توصیه نمیشود.

رفتار گلاس در محیطهای قلیایی

در محیطهای قلیایی، خصوصاً محلولهای داغ NaOH یا KOH، رفتار شیشه متفاوت است.

سیلیس که جزء اصلی ساختار شیشه است، در قلیاها انحلالپذیر است؛ بنابراین:

در دمای پایین → مشکل جدی ایجاد نمیشود

در دمای بالا (۶۰–۸۰°C به بالا) → نرخ تخریب افزایش مییابد

به همین دلیل، در عملیات CIP یا شستوشوی خط، استفاده از بازهای داغ در تجهیزات گلاسلایند ممنوع است و باید از شویندههای خنثی یا اسیدهای رقیق استفاده شود.

خوردگی ناشی از نمکها

برخی نمکها در شرایط خاص (مثلاً کلریدهای فلزی یا نمکهای حاوی فلوئور) میتوانند در حضور بخار یا آب داغ، موجب آزادسازی یونهای اسیدی شوند و سطح شیشه را تحت تاثیر قرار دهند. در فاز مایع، این آسیب معمولاً به صورت:

زبری سطح

از بین رفتن Fire-Polish

لکههای مات

ایجاد نوارهای عمودی ناشی از مسیر چکیدن کندانس

ظاهر میشود و در صورت ادامه فرایند، نیاز به Reglassing خواهد داشت.

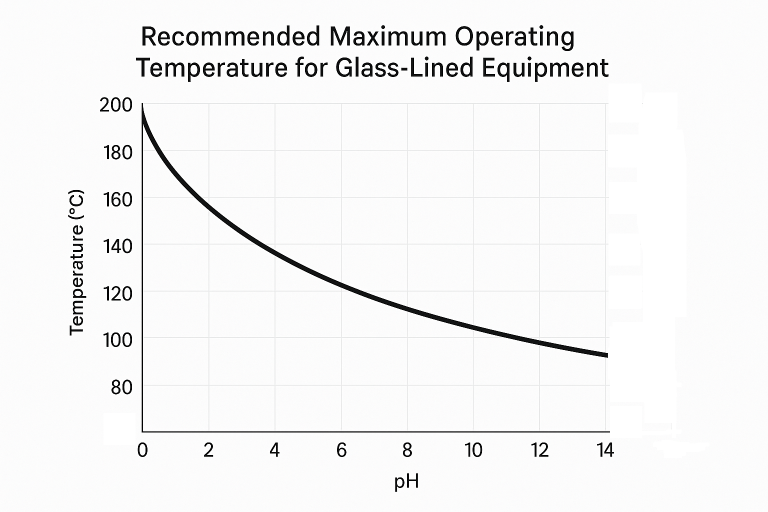

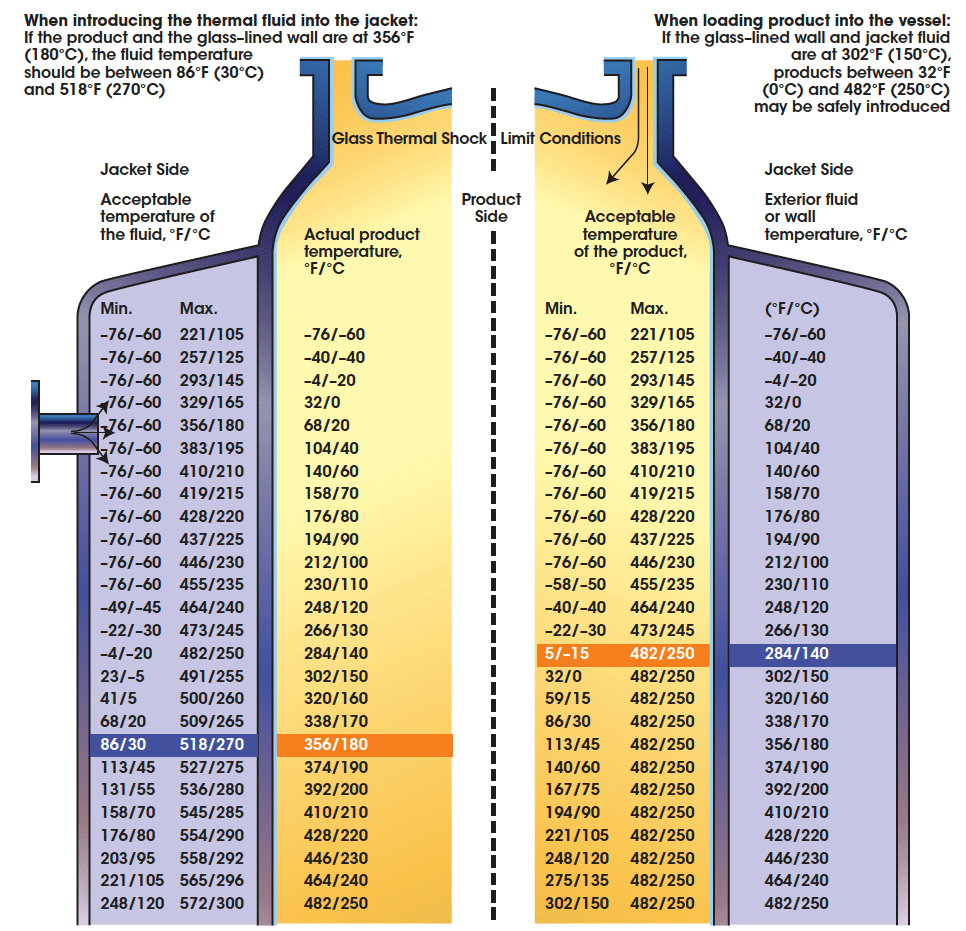

شوک حرارتی و محدودیتهای دمایی شیشه

رفتار شیشه در برابر شوک حرارتی یکی از پارامترهای حیاتی در طراحی فرآیندهای شیمیایی است. با وجود استحکام بسیار خوب شیشه، تغییر ناگهانی دما میتواند تنشهای کششی بیش از حد ایجاد کند و باعث ترکهای ریز (Craze) یا شکست لایه شود.

استاندارد ISO 28721 محدوده مجاز تغییر دما (ΔT) را مشخص میکند:

در دماهای پایین، اختلاف دما قابلقبول بیشتر است.

در دماهای بالا، ΔT مجاز کاهش مییابد.

برای مثال:

اگر دیواره داخلی راکتور ۱۷۰°C باشد، دمای سیال ورودی نباید پایینتر از ۳۰°C یا بالاتر از ۲۰۰°C باشد.

اگر دیواره و ژاکت ۲۰°C باشد، مواد بین –۲۵°C تا ۱۶۵°C قابلتزریق هستند.

مقایسه گلاسلایند با استیل، تیتانیوم و PTFE

انتخاب متریال مناسب برای تجهیزات شیمیایی به حالت پایدار، قیمت، قوانین GMP و ماهیت خورندهها بستگی دارد. در بسیاری از فرایندها، گلاسلایند تنها گزینهای است که الزامات شیمیایی و اقتصادی را همزمان برآورده میکند.

مقایسه فنی مواد مختلف (خلاصه تحلیلی)

| ویژگی فنی | گلاسلایند (Glass-Lined Steel) | استنلس استیل (304/316L) | تفلون (PTFE/PFA Lining) |

|---|---|---|---|

| مقاومت به اسیدها | بیرقیب – مقاوم در برابر اکثر اسیدها حتی غلیظ، در دماهای بالا (بهجز HF و H₃PO₄ داغ) | متوسط – در برابر HCl، H₂SO₄ غلیظ، HNO₃، محیط کلریدی بهشدت خورده میشود | عالی – مقاوم در برابر تقریباً تمام اسیدها |

| مقاومت به قلیا (pH بالا) | پایین – قلیاهای داغ باعث خوردگی میشوند | بهتر از گلاس اما با محدودیت | بسیار عالی |

| مقاومت به حلالها | عالی | خوب | عالی |

| مقاومت مکانیکی | بسیار بالا (بهدلیل پشتوانه فولاد) | بالا | متوسط |

| مقاومت سایشی/ضربهای | متوسط – شوک مکانیکی شدید را نمیپذیرد | عالی | ضعیف |

| سقف دمایی کاربردی | تا 260°C (بسته به نوع گلاس) | بسته به گرید 180–350°C | 200°C معمولی، PFA تا 260°C |

| تحمل فشار | بالا – فشار مانند مخازن فلزی | بالا | بسیار محدود |

| خلوص فرآیندی / عدم آلودگی محصول | کاملاً خنثی — Zero Metal Leaching | فلزات استخراجشونده (Fe, Cr, Ni) میتواند محصول را آلوده کند | عالی |

| امکان استفاده در واکنشهای حساس | بسیار مناسب (Pharma / API) | محدودیت دارد | مناسب |

| شستشو و تمیزکاری (CIP/SIP) | سطح فوقالعاده صاف، کمچسبنده | متوسط | خیلی خوب |

| طول عمر در محیطهای خورنده | طولانیترین | کوتاه تا متوسط | متوسط تا مناسب |

| هزینه تعمیرات | متوسط (Reglassing) اما دورهای | زیاد (تعویض ورق، جوشکاری) | زیاد |

| هزینه ساخت اولیه | متوسط (ارزانتر از Titanium و Hastelloy) | متوسط تا بالا | بالا برای سایزهای بزرگ |

| هزینه مالکیت (Total Life Cycle Cost) | پایینترین در فرآیندهای خورنده | بسیار بالا | متوسط |

| قابلیت استفاده در API، کلرآلکالی، رزین، نیتراتها، سولفوناسیون | تنها انتخاب استاندارد صنعتی | در بسیاری از موارد غیرقابل استفاده | بسته به دما و فشار محدود |

| احتمال آلودگی محصول در داروسازی | صفر | بالا | بسیار کم |

| محدودیت اصلی | حساسیت به HF و قلیاهای داغ، شوک حرارتی سریع | خوردگی شدید در اسیدها | محدودیت فشار و مکانیک |

| جمعبندی فنی | بهترین انتخاب برای محیطهای بسیار خورنده، فرآیندهای دارویی، واکنشهای حساس و خطوط API | مناسب برای محیطهای ملایم یا نیمهخورنده | مناسب برای تجهیزات کوچک و خطوط انتقال |

وقتی محیط شدیداً اسیدی، حساس به خلوص فلزی یا دارای ترکیبات آلی فعال باشد، گلاسلایند عملاً بهترین و اقتصادیترین انتخاب است. اگر محیط قلیایی داغ باشد، PTFE یا تیتانیوم گزینه مناسبتری خواهد بود.

نقش گلاسلایند در صنایع حساس (API، کلرالکالی و …)

در تولید API، کوچکترین آلودگی فلزی میتواند ساختار مولکولی محصول را تغییر دهد، واکنش را کاتالیز کند، رنگ یا پایداری دارو را تغییر دهد و استانداردهای GMP را نقض کند. به همین دلیل، تقریباً همه خطوط واکنش دارویی در دنیا به تجهیزات گلاسلایند مجهز هستند.

در صنعت کلرالکالی، حضور HCl، Cl₂ و محیطهای کلردار عملاً استفاده از استیل را ناممکن میکند، زیرا خوردگی موضعی و پیتینگ در استیل بهسرعت باعث سوراخشدن تجهیزات میشود. گلاسلایند تنها مادهای است که در برابر این محیطها بهطور پایدار عمل میکند.

در صنایع عطر، طعمدهندهها، رنگسازها، حلالهای آلی و رزینها نیز شیشه بهترین گزینه است زیرا:

بو و طعم را جذب نمیکند

هیچ یون فلزی آزاد نمیکند

سطح کاملاً صاف دارد

هیچ واکنش ناخواستهای ایجاد نمیکند

جایگاه جهانی فناوری گلاسلایند

اگر فناوری گلاسلاینینگ وجود نداشت، بخش بزرگی از صنایع شیمیایی مدرن—بهویژه تولید دارو، مواد آلی ظریف و مواد کلردار—عملاً امکان فعالیت اقتصادی نداشت. استفاده از آلیاژهای خاص مانند تیتانیوم یا هاستلوی هزینه را چند برابر میکرد و در بسیاری موارد باز هم پایداری لازم حاصل نمیشد.

جالب است بدانید ایران نیز طی دو دهه اخیر به طور کامل این فناوری را بومیسازی کرده و توانایی طراحی، تولید، گلاسینگ، تستهای برق، ضخامتسنجی و تعمیرات کامل راکتورهای گلاسلایند را دارد. این موضوع، صنایع داخلی را از وابستگی کامل به شرکتهای خارجی (مانند De Dietrich و Pfaudler) نجات داده و امکان توسعه خطوط شیمیایی را در کشور فراهم کرده است.