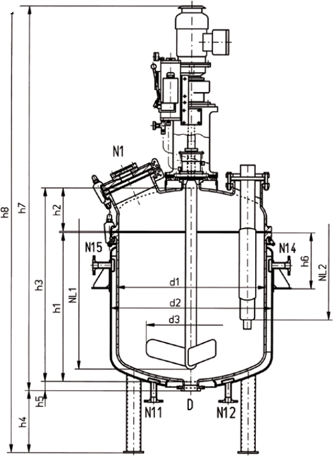

راکتور گلاس لایند تایپ AE طراحی،مشخصات فنی و ابعاد

راکتورهای گلاسلایند نوع AE مطابق استاندارد DIN 28136 طراحی و ساخته میشوند و شامل دو بخش اصلی هستند: بدنه و درب تمامباز شونده با کلمپ. این طراحی امکان دسترسی کامل به داخل مخزن را فراهم کرده و تمیزکاری، بازرسی و تعویض قطعات داخلی را بسیار سادهتر و سریعتر میکند. راکتورهای گلاس لایند AE انتخابی مناسب برای مواد حساس، فرایندهای Batch با نیاز به شستوشوی مکرر و صنایع دارویی و غذایی هستند.

ظرفیت اسمی

از ۶۳ لیتر تا ۶۳۰۰ لیتر (قابل سفارش تا ظرفیتهای بالاتر)

مشخصات طراحی

فشار کاری: از ۱– بار تا ۶+ بار برای مخزن و ژاکت

دما: از °C 25– تا °C 200

استاندارد طراحی:

DIN 28136 / DIN 28006

ساختار و طراحی

ساختار دو تکه (Two-Piece Construction) شامل بدنه و درب کلمپی

ژاکت حرارتی نوع B1 مطابق DIN 28151

امکان ساخت با هلفکوئل (Half-Pipe Coil) طبق DIN 28128

نازلهای گلاسلایند با فلنجهای آزاد (Split Loose Flanges) مطابق DIN 28150

فلنجها: PN10 به استاندارد EN 1092-1

استفاده از گسکتهای PTFE Envelope در تمامی اتصالات گلاسلاین

سیستم هم زن (Agitator System)

همزن لنگری (Anchor) طبق DIN 28158

همزن پروانهای سهپره طبق DIN 28157

بفل تیغهای (Paddle Baffle) طبق DIN 28146

امکان ارائه انواع سیستمهای اختلاط پیشرفته (در صورت سفارش)

یونیت محرکه (Drive Unit)

موتور سهفاز ضدانفجار

گیربکس دندهتراش دقیق

اتصال مستقیم موتور به گیربکس

پایه محرکه مطابق DIN 28162

فلنج درایو مطابق DIN 28137

آببندی شافت (Shaft Seal)

دو مکانیکال سیل کارتریجی طبق DIN 28138

امکان باز کردن جانبی بدون جداسازی گیربکس

سیستم ترموسیفون تکمیلشده با پمپ دستی

امکان ارائه مکانیکال سیل گاز-لوب (Gas Seal) در صورت نیاز

پوشش گلاسلایند

پوشش گلاسلایند صنعتی G2208 در رنگ آبی

تستهای کنترل کیفیت طبق DIN 28063 شامل:

تست اسپارک ۲۰kV پس از پوشش

تست اسپارک ۱۲kV قبل از تحویل

کنترل ضخامت و بازرسی چشمی

تست StatiFlux (تست ذرات الکتریکی)

اتصالات و متعلقات

منهول گلاسلایند با محافظ

اسپرینگ لودر برای بازکردن آسان درب

سایتگلس و گلس لایت

ولو خروجی گلاسلایند دستی یا پنوماتیک

پروب دما (گلاسلایند یا نوک تانتالوم)

لوله بازدید، سمپلینگ، دیپپایپ گلاسلایند یا PTFE

عایقکاری با کاور استنلس استیل (در صورت نیاز)

کاربردها

این راکتورها برای واکنشهای شیمیایی شدیداً خورنده، تولید API، صنایع دارویی، مواد آلی، عطر و طعمدهندهها، کلرآلکالی، متالورژی تر، رنگ و رزین و بسیاری از فرایندهای خورنده کاربرد دارند.

| Nominal capacity (L) |

Total capacity (L) | Exchange surface (m²) |

Main dimensions (mm) | Total weight (= kg) |

|||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| vessel | jacket | d1 | d2 | d3 | h1 | h2 | h3 | h4 | h5 | h6 | h7 (approx) |

h8 (approx) |

|||

| 63 | 95 | 29 | 0.55 | 508 | 600 | 300 | 400 | 180 | 590 | 300 | 68 | – | – | 2110 | 430 |

| 100 | 130 | 40 | 0.9 | 508 | 600 | 300 | 600 | 180 | 790 | 300 | 68 | – | – | 2310 | 520 |

| 160 | 210 | 60 | 1.25 | 600 | 700 | 360 | 700 | 200 | 910 | 300 | 68 | – | – | 2430 | 640 |

| 250 | 330 | 75 | 1.7 | 700 | 800 | 420 | 800 | 220 | 1030 | 300 | 68 | 340 | 2355 | 2655 | 850 |

| 400 | 535 | 116 | 2.5 | 800 | 900 | 480 | 1000 | 250 | 1260 | 500 | 78 | 365 | 2595 | 3095 | 1040 |

| 630 | 860 | 150 | 3.2 | 1000 | 1100 | 600 | 1000 | 300 | 1310 | 500 | 78 | 380 | 2790 | 3290 | 1400 |

| 1000 | 1470 | 210 | 4.6 | 1200 | 1300 | 720 | 1200 | 350 | 1560 | 500 | 74 | 410 | 3040 | 3540 | 2250 |

| 1600 | 2340 | 285 | 6.3 | 1400 | 1500 | 840 | 1400 | 400 | 1810 | 500 | 74 | 420 | 3455 (3765)* | 3955 (4265)* | 3100 |

| 2500 | 3480 | 370 | 8.2 | 1600 | 1700 | 960 | 1600 | 460 | 2070 | 500 | 70 | 450 | 3830 (4140)* | 4330(4525)* | 3900 |

| 4000 | 5430 | 520 | 11.6 | 1800 | 1900 | 1100 | 2000 | 500 | 2510 | 500 | 70 | 480 | 4505 (4840)* | 5005(5340)* | 5300 |

| 6300 | 8390 | 685 | 16 | 2000 | 2100 | 1100 | 2500 | 550 | 3060 | 500 | 86 | 545 | 5170 (5505)* | 5670 (6005)* | 7800 |

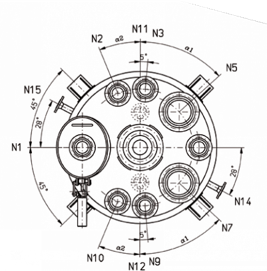

| Nominal capacity |

Nozzles (DN) | Drive | |||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| N1 | N2 N10 |

N3 N9 |

N4 | N5 N7 |

N6 | N8 | N11 N14 |

N12 N15 |

D | NL1 | NL2 | α1 | α2 | total headroom type |

Mt max Nm |

Pn kW |

|

| 63 | 100 | 40 | 80 | – | 80 | – | 80 | 50 | 40 | 80 | 970 | 475 | – | – | 125 K | 330 | 0.55 |

| 100 | 100 | 40 | 80 | – | 80 | – | 80 | 50 | 40 | 80 | 1170 | 675 | – | – | 125 K | 330 | 0.55 |

| 160 | 100 | 40 | 80 | – | 80 | – | 80 | 50 | 40 | 80 | 1290 | 750 | – | – | 125 K | 330 | 0.55 |

| 250 | 150 | 80 | 80 | – | 80 | – | 80 | 50 | 40 | 80 | 1455 | 830 | – | – | 200 K | 550 | 1.5 |

| 400 | 250 | 80 | 80 | – | 150 | – | 80 | 50 | 40 | 100 | 1680 | 900 | – | – | 200 K | 550 | 1.5 |

| 630 | 250 | 80 | 80 | 100 | 150 | – | 100 | 50 | 50 | 100 | 1720 | 1040 | – | – | 250 K | 550 | 3 |

| 1000 | 350×450 | 100 | 100 | 200 | 150 | – | 100 | 50 | 50 | 100 | 1970 | 1200 | 47.5° | 22.5° | 250 K | 550 | 3 |

| 1600 | 350×450 | 100 | 100 | 200 | 150 | – | 100 | 50 | 50 | 100 | 2250 | 1420 | 45° | 25° | 300 K (S)* | 1100 | 5.5 |

| 2500 | 350×450 | 100 | 100 | 200 | 150 | – | 100 | 50 | 50 | 100 | 2540 | 1420 | 45° | 25° | 300 K (S)* | 1100 | 5.5 |

| 4000 | 500 | 150 | 100 | 200 | 150 | – | 100 | 50 | 50 | 150 | 3075 | 1800 | 45° | 25° | 400 K (S)* | 2100 | 7.5 |

| 6300 | 500 | 150 | 150 | 250 | 150 | – | 150 | 80 | 80 | 150 | 3595 | 2320 | 45° | 30° | 500 K (S)* | 2100 | 11 |